Для достижения современного технологического уровня развития экономики в нашей стране приоритет должен быть отдан развитию не на основе факторов производства и инвестиций, а на основе инноваций. Инновация есть конечный результат внедрения новшества с целью получения экономического, социального и научно-технического эффекта [1].

Не менее важной составляющей инновационного развития экономики является энергосбережение и повышение энергоэффективности. В республике Казахстан энергосбережение и повышение энергоэффективности всех отраслей хозяйства является в настоящее время приоритетной задачей, с решением которой будут решены комплекс энергетических, экологических и экономических проблем [1].

Среди множества предлагаемых путей снижения энергозатрат при обжиге цементного клинкера наиболее перспективным представляется снижение его основности и получение цемента с высоким содержанием белитовой фазы (40-60%). Низкоосновные цементы более экономичны и экологичны в производстве, обладают высокой коррозионной стойкостью и следовательно долговечны в эксплуатации, но не нашли широкого применения в виду низкой гидравлической активности в ранние сроки твердения.

В настоящее время наиболее эффективным технологическим решением, обеспечивающим интенсификацию твердения и повышения активности низкоосновных клинкеров до 45-55 МПа является способ кратковременного высокотемпературного легирования (КВЛ).

Суть способа состоит в том, что легирующая добавка вводится не в сырьевую смесь, а присаживается к обжигаемому клинкеру на завершающей стадии спекания. Температура клинкера и добавки в момент контакта позволяет компонентам взаимодействовать, что приводит к повышению неравновесности и дефектности клинкерных фаз и как следствие к увеличению гидравлической активности низкоосновного клинкера [2].

Промышленное внедрение способа КВЛ не требует дорогостоящего реконструкции, так как базируется на использовании уже имеющегося на цементных заводах оборудования.

В промышленных условиях способ КВЛ осуществляется подачей 5% пыли из последнего поля электрофильтров с горячего конца печи на слой клинкера в конец зоны спекания [3-7].

Из сырьевых материалов, используемых для производства портландцемента на АО «Шымкентцемент», синтезированы клинкеры – КН=0,7 и 0,8; р = 1,46; n =2,3.

Прочностные характеристики цемента, полученного из легированного низкоосновного клинкера представлены в таблице 1.

Таблица 1- Влияние кратковременного высокотемпературного легирования на гидравлическую активность низкоосновных клинкеров

|

КН |

Количество добавки, % |

Предел прочности при сжатии, МПа от продолжительности твердения, сут. |

|||

|

1 |

2 |

7 |

28 |

||

|

0,7 |

без добавки |

13,7 |

21,4 |

42,1 |

80,3 |

|

5% пыли электрофильтров |

30,0 |

46,2 |

51,9 |

98,9 |

|

|

0,8 |

без добавки |

12,9 |

30,5 |

55,8 |

68,0 |

|

5% пыли электрофильтров |

31,5 |

55,4 |

64,7 |

83,0 |

|

|

0,92 |

Заводской клинкер |

28,9 |

42,68 |

72,8 |

90,3 |

Полученные экспериментальные данные свидетельствуют о том, что кратковременным высокотемпературным легированием возможно значительное увеличение прочности низкоосновного клинкера в начальные сроки твердения (1-7 суток) без снижения марочной прочности (28 суток).

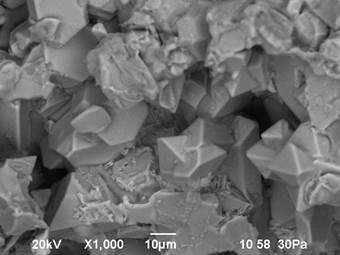

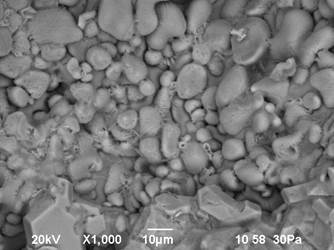

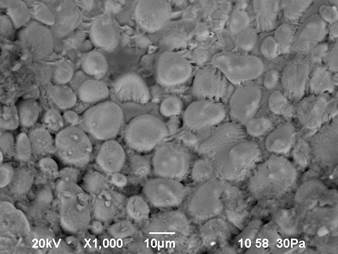

На рисунке 1 представлены микрофотографии со сколов клинкеров заводского (а) и синтезированных (б, в).

Повышенная гидратационная активность низкоосновного клинкера является следствием структурных изменений, происходящих в клинкерных фазах. При КВЛ не наблюдается рекристаллизация и пассивация кристаллов белита а происходит стабилизация гидравлически активных α1L и α1M модификаций белита и кристаллизация с дополнительными дефектами в кристаллических решетках β-С2S и C3A. Суммарное действие этих факторов делает низкоосновный клинкер быстротвердеющим и позволяет достигать высоких прочностных показателей, как в ранние так и в более поздние сроки твердения.

Цемент этого типа может представлять большой интерес для изготовления бетонных и железобетонных конструкций, эксплуатирующихся в агрессивной среде, особенно при высоком содержании сульфат-ионов. Кроме того, в связи с низким содержанием трехкальциевого алюмината и алита строительные изделия на его основе будут отличаться стойкостью к повышенным динамическим нагрузкам, что позволяет рекомендовать его для строительства автомобильных дорог.

а

а

б

б

в

в

а- заводской клинкер; б, в – синтезированные клинкера

Рисунок 1- Микрофотографии сколов полученных клинкеров

Массовый выпуск низкоосновных цементов означал бы значительное снижение общих производственных затрат по сравнению с выпуском рядового портланцемента с высоким содержанием алита, а также уменьшения совокупного воздействия производства цемента на окружающую среду.

Библиографическая ссылка

Худякова Т.М., Колесникова О.Г., Полякова И.И., Колесников А.С. ОДИН ИЗ ПУТЕЙ ПОВЫШЕНИЯ ГИДРАВЛИЧЕСКОЙ АКТИВНОСТИ НИЗКООСНОВНЫХ ЦЕМЕНТОВ // European Student Scientific Journal. 2017. № 2. ;URL: https://sjes.esrae.ru/ru/article/view?id=414 (дата обращения: 10.03.2026).